Modelo de colaboración propio para la Gestión Integral de la Innovación Tecnológica.

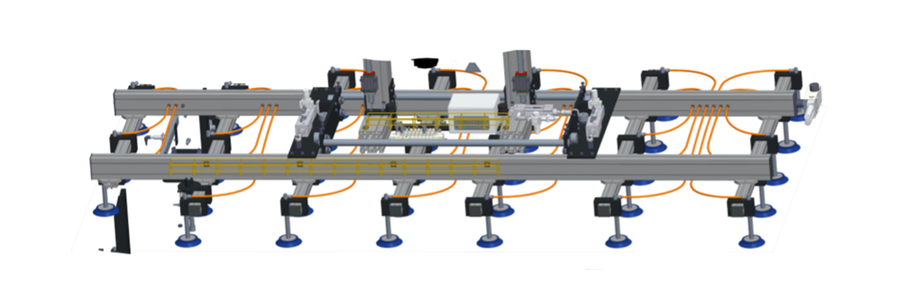

Nueva línea automatizada de corte y panelado para el conformado de componentes de chapa metálica

El objetivo del proyecto se centra en desarrolla una nueva línea de corte y panelado totalmente automatizada y autónoma para el conformado de componentes de chapa metálica no seriados. Para ello será necesario el desarrollo de una cadena de tecnologías que permitan disponer de una solución automatizada que tenga en cuenta la optimización de los recursos materiales y productivos, incluyendo:

• Dimensionamiento de instalaciones mediante Simulación por Eventos Discretos (DES, discrete event simulation) para definir estrategias de gestión de recursos y maximizar su saturación.

• Desarrollo de estrategias de trabajo de cada máquina mediante DES para obtener un máximo rendimiento de toda la línea. Discretizar los procesos de cada máquina e integrarlos en la línea completa para mejorar el rendimiento global frente al particular de cada máquina.

• Sistema de gestión integral capaz de organizar órdenes de fabricación, materiales (de partida, semielaborados, acabados), programas CNC y herramientas de corte y plegado requeridas.

• Sistemas de almacenamiento flexible capaces de dar respuesta de manera ágil a las demandas de materia prima y semielaborados de manera organizada y controlada.

• Lógica de gestión y transporte inteligente para un correcta gestión y manipulación de componentes semielaborados.

• Sistemas de trazabilidad e identificación de producto semielaborado para asegurar el control de situación y posición de todo el producto semielaborado y acabado, asegurando el correcto procesado de cada operación de toda la línea automatizada.

• Generar los modelos del sistema productivo mediante herramientas DES para su dimensionamiento atendiendo a diferentes requerimientos productivos.

• Integrar en el modelo DES reglas de optimización para la secuenciación de la programación atendiendo a diferentes necesidades de demanda (coste, plazo, coste de oportunidad, aprovechamiento material).

• Definición de conceptos de nuevo sistema de manutención.

• Desarrollar las capas de comunicación a bajo y alto nivel para transferencia de información y control de sistema. Desarrollo de capa de persistencia de datos para posterior desarrollo de módulos.

• Dimensionamiento de la línea automatizada de corte y panelado mediante herramientas de simulación DES.

• Definición de estrategias de fabricación basadas en simulación DES.

• Definición de reglas de optimización multiobjetivo para dimensionamiento de solución requerimientos de producción.

• Lay out general de sistemas de manutención.

• Desarrollo en detalle de ciertos elementos del nuevo sistema de manutención.

• Desarrollo de capas de comunicación y persistencia de datos de todo el sistema.