Modelo de colaboración propio para la Gestión Integral de la Innovación Tecnológica.

Manufacturing processes for bio-based fibre-reinforced composite parts for structural applications

Los compuestos actualmente dependen en gran medida de fibras de carbono y vidrio para su refuerzo. Sin embargo, la utilización de compuestos sintéticos plantea numerosos desafíos, incluidas dificultades para el reciclaje, dependencia de países terceros e impactos ambientales. El 80% de estas fibras se fabrican fuera de Europa, y aproximadamente la mitad del 20% restante se produce bajo licencias extranjeras, lo que contribuye a una dependencia significativa de otras naciones.

Los biocompuestos, que incorporan fibras naturales, siendo el cáñamo y el lino los más prevalentes, presentan una solución prometedora para reducir esta dependencia. El cultivo de cáñamo es generalizado en toda Europa, con una producción anual de más de 150,000 toneladas. De manera similar, la producción de lino es significativa, con el 80% del lino requerido en Europa obtenido localmente. Al aprovechar las fibras naturales, la dependencia de materiales importados puede disminuir sustancialmente, fortaleciendo así la autonomía de la industria europea de compuestos.

Sin embargo, la aplicación actual de biocompuestos se limita a usos menos críticos sin requisitos significativos de rendimiento mecánico. Las fibras naturales, como materiales de origen biológico, exhiben una mayor variabilidad en dimensiones, peso y apariencia en comparación con las fibras sintéticas regulares, lisas y sólidas. Esta disparidad en las propiedades requiere una comprensión más profunda para adaptar sistemas de peso al rendimiento y adaptar los procesos de fabricación en consecuencia.

El objetivo principal es desarrollar procesos de fabricación para impulsar el uso de compuestos reforzados con fibras de origen biológico para aplicaciones estructurales.

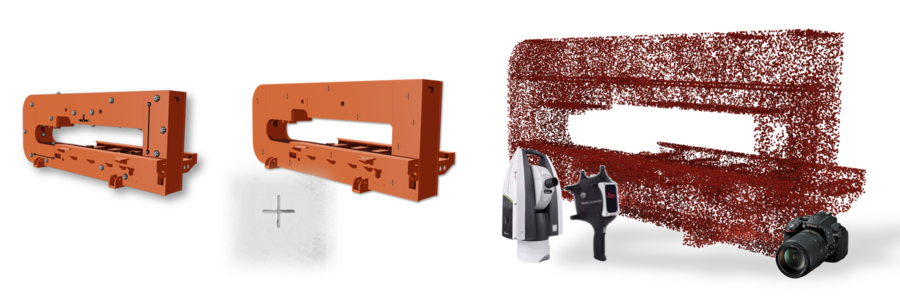

IDEKO realizará mediciones 3D para ayudar en el desarrollo de modelos de materiales. La tecnología principal empleada será la digitalización 3D, utilizando el principio de triangulación láser para generar una nube densa de puntos. La segunda tecnología implica el escaneo 3D a través de la fotogrametría, lo que permite la medición rápida de todos los detalles de la forma, incluidas las superficies internas y de difícil acceso.

El escaneo 3D de la pieza será una parte crítica para lograr un proceso de modelado de materiales preciso. Estas partes desempeñan un papel crucial en la creación de una representación virtual detallada de la pieza, actualizando posteriormente los modelos CAD. Además, las tecnologías de medición en 3D se sincronizarán con el drapado robótico y los grippers para obtener modelos precisos, mejorando así la precisión del proceso de drapado.

El proyecto BioStruct tiene como objetivo lograr varios resultados, como aumentar la productividad, garantizar una calidad consistentemente alta en la fabricación de alta precisión, promover la independencia estratégica para la industria manufacturera de la UE y reducir las emisiones de gases de efecto invernadero. Al centrarse en la construcción de embarcaciones y la energía eólica, el proyecto apunta directamente al 25% del mercado, y se espera que las posibles aplicaciones en equipamiento deportivo y automotriz impulsen la participación al 45%. Con el crecimiento proyectado del mercado de los biocompuestos, el consorcio visualiza un potencial de mercado de alrededor de €100 millones para 2030, lo que conducirá a una reducción significativa de los gases de efecto invernadero, estimada en 2.5 a 4.3 millones de toneladas de CO2 por año.

El proyecto anticipa lograr propiedades predecibles y calidad consistente mediante una mayor precisión y bucles de control adicionales en el proceso de fabricación.