Modelo de colaboración propio para la Gestión Integral de la Innovación Tecnológica.

Máxima reducción del tiempo del proceso de alineación de piezas en bruto para industrias con requisitos de mecanizado como fundiciones, forja y empresas de soldadura.

El alineamiento de piezas en bruto de gran volumen (<1 m3) requiere de un gran tiempo de puesta a punto, incluso mayor que el propio proceso de mecanizado ya que antes del mecanizado, es necesario por un lado garantizar que hay suficiente sobrematerial en todas las superficies a mecanizar, calcular la alineación en bruto de la pieza para un reparto óptimo de sobrematerial, y finalmente colocar y ajustar la pieza en la máquina

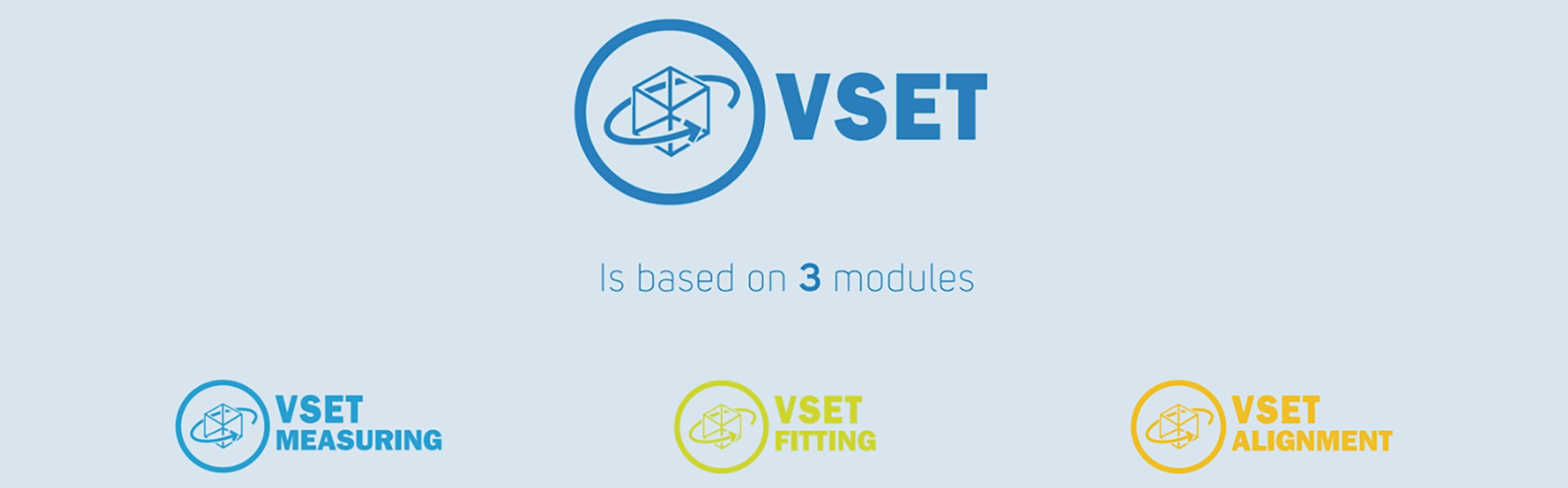

Una solución eficiente basada en una arquitectura modular de las dos fases principales de la puesta a punto de las piezas en bruto previa al mecanizado de los componentes

IDEKO junto con SORALUCE ha desarrollado un nuevo sistema de medición 3D, basado en tecnología fotogramétrica.

La solución ideada por IK4-IDEKO hace posible convertir los datos captados en dos dimensiones en información en 3D, mediante un software de reconstrucción de desarrollo propio que va incorporado a un controlador.

“Las imágenes se posprocesan en ese software y dan una medición de lo que está ocurriendo.

El sistema, mide y calcula el enjcaje óptimo de la pieza tomando fotos de la misma en base a diferentes marcadores de referencia situados en la pieza y lo compara automáticamente con el modelo 3D

Tras la medición y encaje de la pieza, pasa a alinearse en máquina tomando de guías los puntos de referencia anteriores alcanzando una precisión de hasta 0.05 mm + 0.02 mm/m.

El sistema reduce tiempos de los procesos de puesta a punto y garantiza la calidad de las piezas en bruto, tanto en el proceso de mecanizado, como en los mecanismos previos a esa operación

El sistema VSET consigue grandes reducciones de el proceso de puesta a punto, así como el aumento de productividad y reducción de costes de no calidad.

- Una reducción entre 60%-70% en las fases de medición y encaje

- Una reducción entre 50%-70% en la fase de alineamiento.

Es un sistema fácil de usar

El sistema es de aplicación para aquellos sectores donde se mecanizan grandes piezas como el sector de la energia, eólico, ferrocarril, aeronáutico, naval, bienes de equipo, Oil & Gas y máquina herramienta

El desarrollo ha sido posible gracias al trabajo del equipo de investigadores del grupo de investigación de Diseño e Ingeniería de Precisión que dispone de una amplia trayectoria en el desarrollo de sistemas de imagen y medición mediante fotogrametría portable, junto con los ingenieros de SORALUCE, líder mundial en tecnología de fresado, mandrinado y torneado.

El sistema es modular y portable. Cuenta con un software de desarrollo propio para cada uno de estos módulos: 1-Medida y encaje que consta de una cámara digital, barras de referencia calibradas y marcadores opticos además del software de fotogrametría 2-Alineación