Modelo de colaboración propio para la Gestión Integral de la Innovación Tecnológica.

Los álabes de compresor son una de las piezas más importantes del motor de un avión.

Los álabes de compresor son una de las piezas más importantes del motor de un avión. Tienen forma de “aleta” y su función es comprimir el aire que entra en el motor para transformarlo en empuje. Son elementos sometidos a unas duras condiciones medioambientales y físicas de funcionamiento, motivo por el cual son dañados frecuentemente, y es por ello que los motores deben ser sometidos a operaciones de mantenimiento.

Los álabes pueden sufrir dos tipos de desgaste, el desgate en el borde de ataque y el desgaste en la punta. En el primer caso, por el elevado coste de la reparación y el poco volumen de álabes afectados, se sustituye por uno nuevo, mientras que en el segundo caso, se aborda la reparación. Hasta la fecha el proceso se ha venido realizando de forma manual subcontratándolo en talleres especializados.

Tres han sido las principales ventajas que desde IDEKO destacamos del resultado de este proyecto.

Tres han sido las principales ventajas que desde IK4-IDEKO destacamos del resultado de este proyecto:

La primera, la automatización del proceso ya que la célula puede trabajar con un solo operario minimizando así errores humanos y costes de mano de obra.

La segunda, la flexibilidad de la línea que permite alternar de forma ágil entre diferentes referencias de álabes.

Y por último, la mejora de las propiedades mecánicas. Gracias al proceso de recrecido láser los álabes recuperados presentan unas propiedades de fatiga incluso mejores que las de la pieza original, alargando así la vida del álabe.

Se ha conseguido automatizar un proceso que hasta el momento era totalmente manual.

Se ha conseguido automatizar un proceso que hasta el momento era totalmente manual.

La célula de reparación ya está instalada y funcionando en Iberia

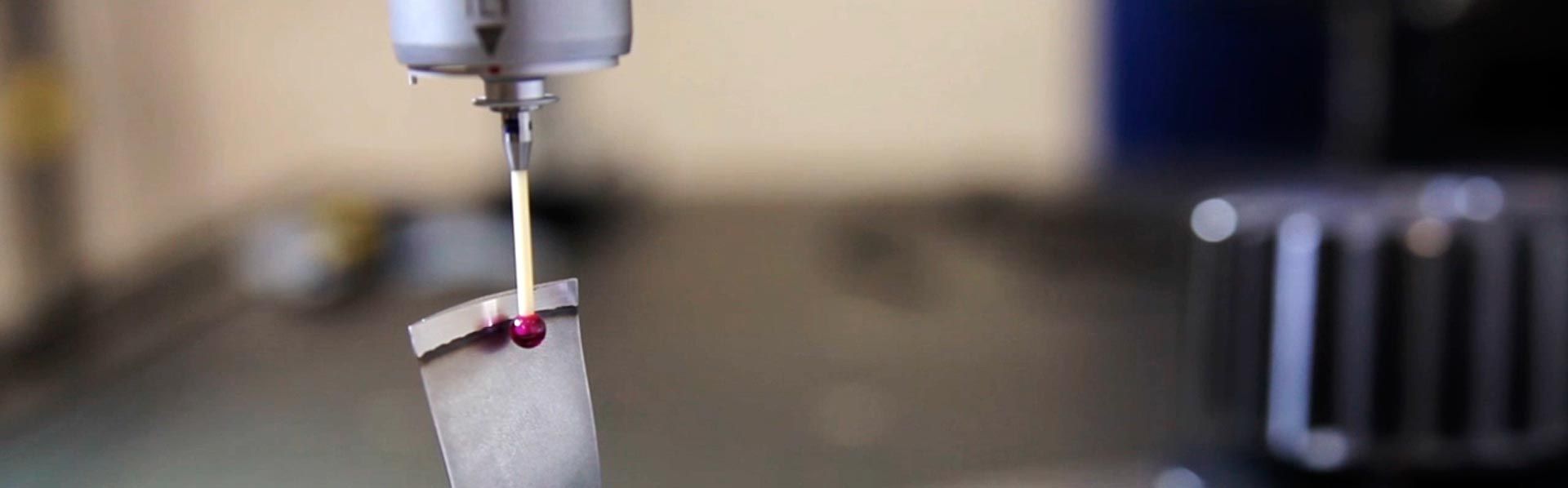

Una vez desmontados y limpios los álabes, se realiza una primera inspección dimensional muy rigurosa, con tecnología MMC, se comprueban todas sus dimensiones y su estado general, se determina si el álabe es útil y reparable, o bien, es declarado inútil.

Los reparables pasan a la célula de soldadura láser y mecanizado, donde se hacen 4 operaciones: primero un centro de mecanizado los corta a una determinada altura a fin de eliminar cualquier daño que posea en la punta. De ahí, pasa a un centro de limpieza por ultrasonidos, donde se elimina la taladrina. Después se recrece por láser cladding la parte que se ha eliminado. Finalmente, se fresa en otro centro de mecanizado, dándole la forma definitiva del perfil aerodinámico. A la salida de la célula, los álabes deben ser pulidos y tratados superficial y térmicamente.

Reparación de álabes, sector aeronáutico

La contribución de IDEKO se ha llevado a cabo entre 3 líneas de investigación. Por un lado Software inteligente, ha desarrollado un software para la definición del flujo que opera la célula. Por otro lado, Gestión de la producción y Procesos de Transformación han definido las estrategias y parámetros de mecanizado y recrecido láser respectivamente. Además Procesos de transformación ha realizado la caracterización metalográfica que consiste en detectar posibles poros o grietas con el fin de eliminarlos. Todo esto, permite optimizar el tiempo final del proceso garantizando la calidad de la pieza.